- Startseite

- Meine Commodore C

- Der Commodore C

- Produktinformation 1978

- Weitere Produktinformationen

- Presseinformation 1978

- Pressefotos

- Prospekte National

- Opel Commodore C 09/78

- Opel Commodore C 08/79

- Commodore Voyage Flyer 03/81

- Opel Commodore Voyage 04/81

- Opel Commodore C 08/81

- Opel Commodore C 11/81

- Opel Commodore C Vergleich Prospekte 10/78,08/79,09/79

- Opel Flyer 10/1978

- Opel. Die Erfolgsmodelle der 80er

- Dynamische Technik...

- Opel Prospekt 12/1980

- Caravan 11/1981

- Entscheidung für die Funktion

- Opel. Wirtschaftlichkeit ab Werk

- Opel. Zugkräftig wie immer.

- Opel Projekt 05/1982

- Prospekte International

- Opel Commodore C 01/79 A

- Opel Commodore C 04/79 NL

- Opel Commodore C 08/80 F

- Opel Commodore C 08/80 NL

- Opel Commodore C 11/81 UK

- Opel Bulgarien 08/1979

- Opel UK 09/80 "The Opel Range"

- Opel UK 03/81 "The Opel Range"

- Opel UK 09/81 "Opel Initiative"

- Vauxhall-Opel UK 10/81

- Opel DK 02/82 "Alle tiders traekkraft."

- Opel UK 03/82 "Edition No.2"

- Prospekte Zubehör

- Opel-Ihr bestes Zugpferd 10/1977

- Opel Winterfest Zubehör 11/1978

- Opel Klimaanlage 07/1979

- Opel "Caravan Zubehör" 11/1981

- Irmscher 1981

- Opel Autoradios 10/1978

- Opel Autoradios 09/1979

- Opel Autoradios 03/1982

- Opel Autoradios 04/1982

- Opel Vollautomatic 1977

- Opel-Vollautomatic 1980

- Overdrive 11/1980

- Opel Pflegemittel 1982

- Werbung

- Bedienungsanleitungen

- Publikationen

- Statistik

- Presse

- Testberichte

- Kaufberatung

- Senator Monza Rekord

- Holden Vauxhall Chevrolet

- Werkstatt

- Technische Daten

- Werkstatthandbuch REKORD E / COMMODORE C

- Einleitung

- A Wartung Karosserie- und Fahrgestell-Blechteile

- C Karosserie - Ausstattung

- D Heizung, Lüftung, Klima

- E Vorderachse, Aufhängung

- F Hinterachse, Aufhängung

- H Bremsen

- J Motor, Motoranbauteile

- K Kupplung, Getriebe

- L Kraftstoff-, Auspuffanlage

- M Lenkung

- N Elektrische Ausrüstung I

- N Elektrische Ausrüstung II

- R Zubehör

- Werkstatthandbuch ALLE PKW

- Technische Informationen

- Technisches Datenbuch

- Arbeitskatalog

- Einleitung

- A - Wartung Karosserie- und Fahrgestell-Blechteile

- B - Lackierung

- C - Karosserie - Ausstattung

- D - Heizung, Lüftung, Klimaanlage

- E - Vorderachse, Aufhängung

- F - Hinterachse, Aufhängung

- H - Bremsen

- J - Motor, Motoranbauteile

- K Kupplung, Getriebe

- L - Kraftstoff, Auspuff

- M - Lenkung

- N - Elektrische Ausrüstung

- R - Zubehör

- Opel Publikationen

- Wartungsplan

- Zulässige Technische Änderungen

- Farbcodierung Stoffe

- Reparaturanleitung 344/345 Verlag Bucheli

- audatex Bogen 529

- Kalkulations-Unterlagen für Unfall-Reparaturen - PKW

- Zenith-Vergaser 35/40 INAT

- Französisches Datenblatt

- Westfalia Anhängerkupplung

- Irmscher ABE und Einbauanleitung

- Bescheinigung Spoiler ohne ABE

- Thatcham Body Shop Repair Guide

- Gregory's Scientific Publications No 117

- Tipps und Tricks

Fritz Heckert, Herbert Oberhaus, Werner Schwärzel und Helmut

Zincke

DK 629.114.6.026

Zur Entwicklung von Fahrwerk und Antrieb beim neuen

Opel Rekord

Der neue Opel Rekord, basierend auf dem Grundkonzept des so erfolgreichen Vorgängermodells, ist eine komplette Neukonstruktion,

ausgerichtet an den Hauptzielvorgaben Komfort, Sicherheit und Wirtschaftlichkeit.

Sein Fahr- und Triebwerk mit einer Fülle von Neuerungen wird im folgenden beschrieben').

The Chassis and Drive Train Design of the New Opel Rekord Abstract

With the new Opel Rekord in its completely new design a number of changes in the chassis and drive train area have been introduced.

From the task to reach a considerable comfort improvement, an optimum in active and passive safety and to retain the recognized economy of this model the following design and development goals

were set and realized with this car.

Chassis: Improved ride and road noise comfort. Reduced steering effort at good straight ahead stability. Keeping the

forgiving-natured predictable handling over the total loading range. Smaller turning circle by keeping an exact returnabi-lity also in hair-pin curves. Increased crashability margin within the

steering system.

Engine: Wider spread engine family. Improved fuel economy. Higher top speed.

Drive Train: Reduced noise and vibrations. Further improved operating comfort for gear shift and clutch control.

1. Entwicklungsziele

Mit dem seit 1972 produzierten Opel Rekord II läuft ein außerordentlich erfolgreiches Modell der gehobenen Mittelklasse aus. Das im

Herbst 1977 der Öffentlichkeit vorgestellte Nachfolgermodell, Bild 1, dessen Fahrwerks- und Antriebs-komponenten im folgenden beschrieben werden, wartet in einer völlig neuen Karosserie mit einer

Fülle von technischen Veränderungen auf.

Bei der Konzeption des Fahrzeugs waren nicht technischer Aufwand um jeden Preis die Hauptzielvorgaben, sondern wesentlich gesteigerter Komfort, ein Optimum an aktiver und passiver Sicherheit

sowie eine weitere Steigerung der sprichwörtlichen Wirtschaftlichkeit. Diese Zielvorgaben sind eingebettet in die Zielsetzungen der Fahrzeugentwicklung, welche man als Hausphilosophie in ihren

Auswirkungen auf das Fahrzeug wie folgt zusammenfassen kann:

- Der Kunde muß sich in einem Fahrzeug sofort wohlfühlen, d. h.

der „Arbeitsplatz" muß optimal gestaltet sein.

- Das Fahrwerk muß so ausgelegt sein, daß der Kunde in keiner

Situation vom Fahrverhalten des Fahrzeugs überrascht wird; das

Fahrverhalten muß „vorhersehbar" sein.

- Der Kunde soll auch nach einer Laufstrecke von 100 000 km

noch das Gefühl haben, daß er „gut bedient" wurde.

Eingerahmt aber werden alle Entwicklungsziele von dem Prinzip: Im Zweifel für die Sicherheit.

Aus dieser Grundkonzeption heraus wurden für das Fahrwerk und den Antrieb des neuen Rekord folgende Konstruktions- und Entwicklungsmerkmale als spezielle Zielvorgaben abgeleitet:

Fahrwerk

Verbesserter Federungs- und Abrollkomfort

Verringerter Lenkkraftaufwand bei exaktem Geradeauslauf

Beibehaltung des gutmütigen Fahrverhaltens über den gesamten Zuladungsbereich

Noch kleinerer Wendekreis bei einwandfreiem Rücklaufverhalten der Lenkung auch in Serpentinen

Steigerung der Crash-Reserven im Lenksäulenbereich

Motoren

Größere Motorenpalette

Reduzierter Kraftstoffverbrauch

Höhere Endgeschwindigkeit

Antrieb

Verringerte Vibrationen und Geräusche

Erhöhter Bedienungskomfort für Schaltung und Kupplung

2. Vorderachse

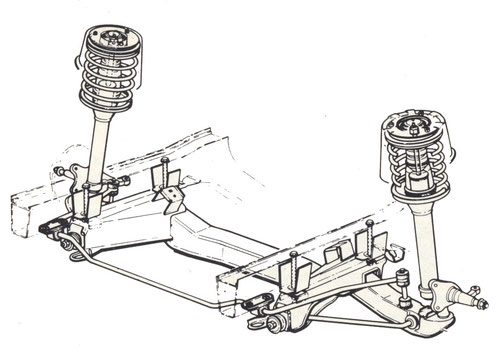

Für den Rekord 78 wurde eine komplett neue, auf dem McPherson Prinzip basierende Vorderachse entwickelt, Bild 2. Dieses Konzept hat sich im Vergleich mit verschiedenen Konstruktionsstudien als Optimum hinsichtlich der eingangs erwähnten Zielsetzungen insbesondere im Hinblick auf den Federungskomfort erwiesen.

Die McPherson Federbeinachse bietet bekannte Vorteile: Die Wirklinien von Federung und Dämpfung können sehr dicht

1) Über die Karosserie wurde schon früher be-richtet. Müller, K. W.: Zur Entwicklung der

Karos-serie des neuen Opel Re-kord. ATZ 79 (1977) 11, S. 489-496

Bild 1. Aggregatanord-nung des neuen Rekord (Einzelheiten im Text)

an das Rad gelegt werden, so daß das Übersetzungsverhältnis Radaufstandskraft/Federlast nahezu eins wird. Die Anzahl der Gummielemente ist, verglichen mit der Doppelquer-lenkerachse, auf ein Minimum reduziert. Störende und mit der Außentemperatur veränderliche Elastizitäten und Hyste-resen wurden damit auf ein Minimum abgebaut. Schließlich ist diese Achse durch die große Stützbasis ihrer Anlenk-punkte in der Vertikalen sehr toleranzunempfindlich. Diese potentiellen Vorteile wurden bei der Konstruktion und Entwicklung der neuen Rekord-Vorderachse konsequent ausgenutzt und vervollkommnet. Die Einleitung der vertikalen Fahrbahnanregungen über das Federbein in die Karosserie wird von einem großvolumigen Stützlager übernommen, dessen Kennlinie sorgfältig auf den langen und weich einsetzenden Polyurethan-Anschlagpuffer abgestimmt ist.

Für die bestmögliche Übertragung von Längskräften und Rollmomenten sind Zugstreben und Stabilisator voneinander getrennt. Die

Zugstreben-, Querlenker- und Stabilisator-aufhängungen sind speziell für diesen Wagen neu entwickelt worden, so daß eine Optimierung wesentlicher Einflußgrö-ßen für Komfort und Fahrverhalten,

nämlich die Längs-, Quer- und Rollelastizität der Gesamtaufhängung, erzielt werden konnte.

Die neu entwickelte Hochleistungs-Stoßdämpferpatrone, die in einem Stützrohr geschützt angeordnet ist, arbeitet nach dem Prinzip des

Zweirohrstoßdämpfers. Wegen der zusätzlichen Radführungsaufgabe, die diesem Bauteil zukommt, war der Reibung der Führungselemente besonderes Augenmerk zu widmen. Durch einen Teflon-Kolbenring in

Verbindung mit der Teflon-Beschichtung an der Kolbenstangenführung konnte die Reibung erheblich reduziert werden — eine Maßnahme, die direkt dem Federungskomfort insbesondere bei kurzwelligen

Straßenunebenheiten mit kleiner Amplitude zugute kommt.

Auch in Sachen Kundendienstfreundlichkeit bietet die neue Rekord-Vorderachse Vorteile. Obwohl wegen der bereits erwähnten

Toleranzunempfindlichkeit auf eine werksseitige Einstellung von Sturz und Nachlauf verzichtet werden konnte, bleibt für den Händler trotzdem noch die Möglichkeit einer Korrektur, falls dies nach

kleineren Unfällen notwendig ist. Auch ein eventuell erforderlicher Austausch der Feder-beinpatrone kann leicht und fehlerfrei erfolgen.

Durch sorgfältige Abstimmung von Vorder- und Hinterachs-geometrie ist es gelungen, bei deutlicher Verbesserung des Fahrkomforts das opeltypische, gutmütige Fahrverhalten in Grenzsituationen

beizubehalten.

Dies wurde erreicht durch:

- Erhöhung des negativen Sturzes von 0°30' auf 0°40' zur Erzielung

besserer Seitenkraftabstützung.

- Verkleinerung des Lenkrollhalbmessers von 40 mm auf 33 mm

durch Erhöhung der Spreizung von 8° auf 10°50',

was auch zum guten Rücklaufverhalten der Lenkung nach Kurvenfahrt beiträgt.

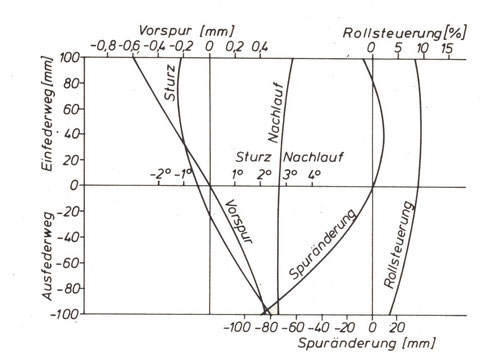

- Verringerung der Nachlaufänderung in Abhängigkeit vom Feder-

weg, wichtig für die gute Geradeausstabilität bei hohen Ge-

schwindigkeiten und bei Bremsvorgängen, Bild 3 und 4.

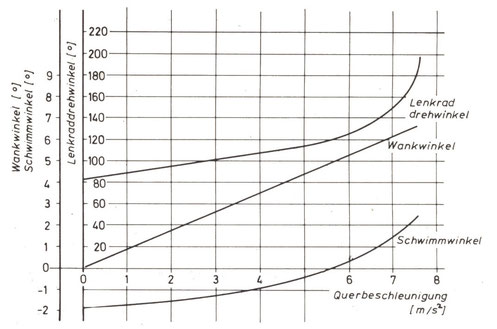

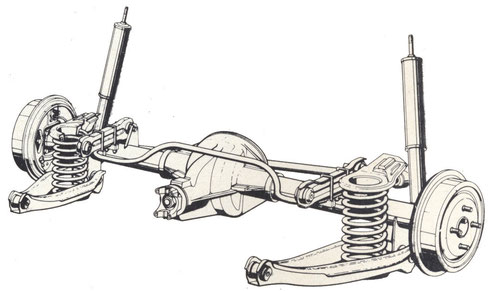

3. Hinterachse

Die Hinterachse ist eine Starrachse mit Fünf-Lenker-Aufhängung (vier Längslenker+Panhardstab), Bild 5. Sie stellt eine

Weiterentwicklung des vielfach bewährten Konzeptes aus dem Vorgängermodell dar und ist aufgrund ihrer Sturzkonstanz wesentlich verantwortlich für das gutmütige Fahrverhalten und die

hervorragend niedrigen Reifenverschleißwerte des neuen Rekord.

Intensive Detailentwicklung und Verfeinerung der Achsfüh-rungsgeometrie führten zu einer optimalen Abstimmung mit der neuen McPherson Vorderachse.

Zu den Maßnahmen der Geometrieabstimmung gehören:

- Reduzierung der Roll-Untersteuerung durch Änderung der Pfei-

lung der unteren Lenker von 17° 30' auf 8°.

- Anheben der Rollachse durch Absenken des achsseitigen An-

schlusses des unteren Lenkers.

- Erhöhung der Quersteifigkeit der unteren Lenkerbüchsen trotz

Vergrößerung des Gummivolumens durch axiale Verspannung.

Zur Verbesserung des Komforts und zur Geräuschreduzierung tragen folgende Maßnahmen bei:

- Änderung der Unterbaustruktur, so daß ein organischer An-

schluß der Lenker an die Längslenker ermöglicht wurde.

- Großvolumigere Feder-Isolation.

- Vergrößerung des Gummivolumens sämtlicher Lenkerbüchsen.

Ein typisches Detail als Beitrag zur passiven Sicherheit im Hinter-achsbereich ist eine glockenförmige Schutzkappe der Panhardstab-Schraubbefestigung, durch welche die Gefahr einer

Tankbe-schädigung bei einem Heckaufprall beträchtlich reduziert wird.

4. Bremsen

Die Bremsen des neuen Rekord wurden im wesentlichen vom Vorgängermodell übernommen. Die Vorderachse ist mit Scheiben-bremsen mit

Zweikolben-Festsattel ausgerüstet, während die Hinterräder durch Trommelbremsen abgebremst werden. Diese Kombination bietet sowohl für die Betriebsbremse als auch für die Handbremse

ausgezeichnete Wirksamkeit bei einem technischen Aufwand, der auch wirtschaftlichen Überlegungen Rechnung trägt.

Die Bremskraftverteilung auf die Achsen wurde so abgestimmt, daß in allen Beladungszuständen des Fahrzeugs ein vorzeitiges

Blockieren der Hinterräder ausgeschlossen ist, um die Gerade-ausstabilität auch bei einer Panikbremsung zu gewährleisten. Hierdurch sowie durch die bei allen Opel-Fahrzeugen eingebaute

Zweikreisaufteilung des hydraulischen Systems der Betriebsanlage ist für optimale Sicherheit gesorgt.

Als Beitrag zum Bedienungskomfort sind alle Modelle mit Bremskraftunterstützung ausgerüstet.

5. Räder und Reifen

Alle Rekord-Modelle sind serienmäßig mit Stahlgürtelreifen der Größe 175 SR 14 ausgerüstet. Außerdem steht als Sonderaus-führung der 70-%-Stahlgürtelreifen 185/70 SR 14 zur Verfügung. Beide Reifengrößen sind Super-Niederquer-schnittsreifen und Garant für maximale Kurvenstabilität.

Eine neue Stahlfelge der Größe 5 1/2 J x 14 ist Standardaus-rüstung, während als Sonderausführung erstmals ein neues Leichtmetallrad gleicher Größe angeboten wird.

6. Lenkung

Der Wendekreis des neuen Rekord konnte um 0,6 m auf 10,8 m verringert werden, was dem Wagen besondere Wendigkeit in seiner Klasse

verleiht. Auch der Lenkkraftaufwand wurde durch Erhöhung der Gesamtlenkungsübersetzung auf 20:1 erheblich herabgesetzt. Die Präzision der Lenkung wird durch Übernahme des bewährten Opel

Kugelumlauflenkge-triebes garantiert. Durch niedrigste Reibwerte wurde Leichtgängigkeit bei gutem Fahrbahnkontakt erreicht. Alle Modelle können auf Wunsch auch mit einem Servo-Lenkgetriebe -

Fabrikat ZF - ausgerüstet werden.

Durch die Feinabstimmung der Lenk-Charakteristik auf das neue Fahrwerk wurden gute Lenkpräzision und einwandfreier Fahr-bahnkontakt erzielt. Die Lenkung ist mit einem Abschaltventil der hydraulischen Unterstützung im Endanschlag des Lenkstock-hebels ausgestattet, wodurch „Riemenschreien" bei vollem Lenkein-schlag sowie hohe Belastungen von Fahrwerksteilen vermieden werden.

Alle Opel-Modelle erfüllen bereits mit der Opel Sicherheitslenkung die internationalen Sicherheitsbestimmungen, unabhängig davon, ob in dem betreffenden Land die Sicherheitsforderung Gesetz ist,

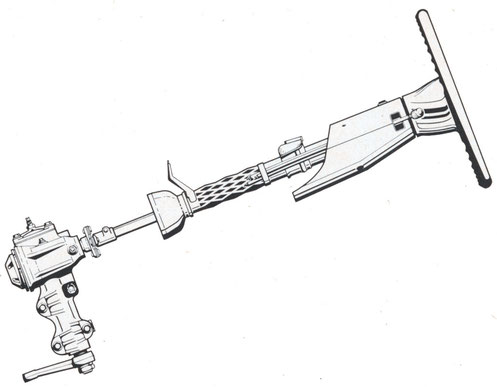

Bild 6. Die Aufgabe bei der Konstruktion und Entwicklung der Lenksäule und der Lenkräder in bezug auf passive Sicherheit be-stand in einer Weiterentwicklung der Lenkung über das durch

Sicherheitsgesetze bestimmte Maß hinaus. Lenkrad und Lenksäule wurden komplett überarbeitet und stellen das neue Sicherheits-konzept dar. Einer der Hauptbestandteile der neuen Sicherheits-lenkung

ist das bewährte Maschengitter-Mantelrohr, das nach Ab-scheren des Abreißschlittens durch den bei einem. Unfall aufpral-lenden Fahrer zur kontrollierten Energieaufnahme deformiert wird, und die

beiden teleskopierbar ausgelegten Lenkspindelhälften. Durch Verlegung der Lenksäulen-Befestigung in die Sicherheits-zelle des Fahrzeugs, d. h. den Teil des Fahrzeugs, der bei einem Unfall die

geringste Deformation erfährt, wurde das horizontale Lenkungseindringen (nach ECE-R 12 auf max. 127 mm begrenzt) weiter verringert.

Nach dem offiziellen TÜV-Test liegt der dynamische Wert beim Rekord bei 50 mm. Der dynamische Wert für das vertikale

Lenkungseindringen beträgt 95 mm. Diese geringe Veränderung der Lenkungslage während der Primärphase des Unfalls verbessert die Überlebenschancen für den angeschnallten Fahrer, da die Wahr-scheinlichkeit des

Kopfkontaktes weiter verringert wird. Ebenso wurde die Funktionssicherheit der Maschengitterlenkung für den Aufprall eines nicht angeschnallten Fahrers erhöht.

Bei der Lenkradentwicklung wurde angestrebt, die Verletzungs-gefahr bei Kopfkontakt durch extreme Gurtdehnung für den angeschnallten

Fahrer so klein wie möglich zu halten. Gleichzeitig sollten die Bedingungen für den nicht angeschnallten Fahrer verbessert werden. Diese Aufgabenstellung führte zur Entwicklung des Opel

Sicherheitsprallkorbs, Bild 7. Dieser ist ein intergrierter Bestandteil des neuen Zwei-und Vierspeichen-Lenkrades, die sich in ihrem Aufbau ähnlich sind.

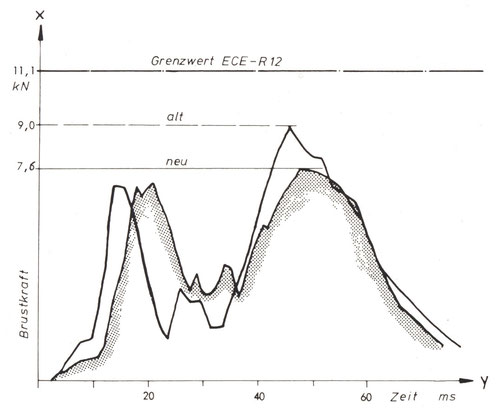

Durch die in vielen Versuchsreihen gefundene Form des Prall-korbes ist es möglich, die Anpassung des Lenkrades an den Fahrer bei einem Unfall zu verbessern und eine weitgehend richtungs-unabhängig energieabsorbierende Wirkung zu erreichen, noch bevor es zu einem Teleskopieren der Lenksäule kommt. Gleichzeitig besteht ein Vorteil gegenüber den bekannten Sicherheitskon-struktionen darin, daß ein unverlierbares Polster die Lenk-radstruktur umschließt und durch die umschäumten Querstreben sowie ein zusätzliches Strukturschaum-Element ein Kopfaufprall auf scharfe Kanten oder die Lenkradnabe vermieden wird. Die breiten Polsterflächen mit Querstreben bieten zusätzlich Schutz vor Brustkontakt mit der Lenkradnabe. Wie das Diagramm eines Schlittentests, Bild 8, nach der europäischen Richtlinie. ECE-R 12 zeigt, konnte durch das Vorschalten des Sicherheitskorbes eine Verringerung der max. Brustlast von 9,0 kN auf 7,6 kN erreicht werden. Die Richtlinie läßt eine max. Brustlast von 11,1 kN zu.

7. Motoren

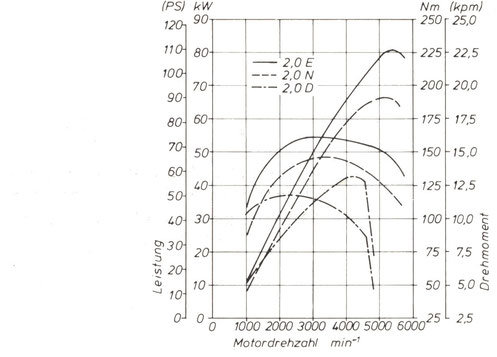

Für die Rekord-Modellreihe wurde die Palette der bewährten Vier-zylinder-CIH-Motoren überarbeitet und erweitert. Zielsetzung dabei war, die Endgeschwindigkeit zu erhöhen und den Kraftstoffver-brauch speziell bei Reisegeschwindigkeit (120 km/h) zu verringern.

Die technischen Daten der Motoren für den Rekord sind in Tafel 1 und 2 sowie Bild 9 gezeigt.

| Tafel 2. Kennwerte der Dieselmotoren im neuen Rekord | |||

| 2,0D | 2,1D | ||

|

Hubraum Hub/Bohrung Leistung bei Drehzahl Max. Drehzahl bei Drehzahl Verdichtung |

l mm kW (PS) 1/min Nm (kpm) 1/min |

1,998 85/86,5 43 (58) 4400 117 (11,7) 2000...2200 22,0 |

2,068 85/88 44 (60) 4400 120 (12,0) 2500 22,0 |

|

Verbrennungsverfahren

Kraftstoff Ventileinstellung |

Bosch Comet V, Bosch Verteilerpumpe Diesel mechanisch |

||

2,0-N-Motor

Der 1,9-Liter-S-Motor wurde durch einen 2,0-Liter-N-Motor ersetzt, der bei gleicher Leistung und gleichem Drehmoment mit einer Ver-dichtung von 8,0 nur Normalkraftstoff benötigt. Neben einem neu

entwickelten Zwei-Stufen-Fallstrom-Register-Vergaser (Varajet II), der noch im Detail beschrieben wird, wurde die Ansaugung des Motors durch große Ein- und Auslaßventile (42 bzw. 37 mm0)

opti-miert. Der 2,0-N-Motor ist ebenso wie die 2,0-S- und 2,0-E-Moto-ren mit austenitischen Auslaßventilen und mit hydraulischen Stößeln ausgerüstet, die eine Einstellung der Ventile erübrigen

und somit die Wartungskosten des Kunden auf ein Minimum reduzieren.

| Tafel 1. Kennwerte der Ottomotoren im neuen Rekord | ||||||

| 1,7 N | 1,9 N | 2,0 N | 2,0 S | 2,0 E | ||

|

Hubraum Hub/Bohrung Leistung bei Drehzahl Max. Drehzahl bei Drehzahl Verdichtung Gemischbildung durch

Kraftstoff Ventileinstellung |

l mm kW (PS) 1/min Nm (kpm) 1/min

|

1,698 69,8/88 44 (60) 4800 114 (11,4) 2200...3000 8,0 Vergaser PDSI Normal mechanisch |

1,897 |

1,979 |

1,979 |

1,979 69,8/95 81 (110) 5400 162 (16,2) 3000 9,4 Bosch L-Jetronic Einspritzung Super hydraulisch |

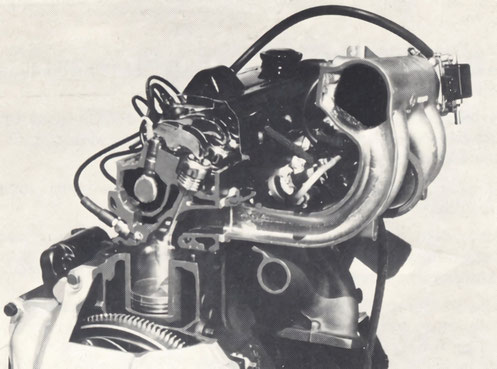

2,0-E-Motor

Als Erweiterung des Motorenprogramms und zur Abrundung des Leistungsangebotes der neuen Rekord-Serie nach oben wurde auf der Basis des 2,0-S-Motors der 2,0-E-Motor mit 81 kW (110 PS) konzipiert, Bild 10. Durch die günstigere Gemischverteilung der Einspritzung konnte die Verdichtung auf 9,4 angehoben werden.

Die Bosch L-Jetronic-Einspritzanlage, die sich in Verbindung mit dem 1,9-E-Motor im Manta und im Kadett bewährt hat, wurde für den 2,0 E neu abgestimmt und im System vereinfacht. Das

Kalt-startventil und der Thermozeitschalter zur Steuerung der Anreiche-rung entfallen. Die Anreicherung für Kaltstart und Warmlauf erfolgt nun direkt über die Einspritzventile in den

Saugrohrarmen und wird durch einen zusätzlichen Schaltkreis im Steuergerät beeinflußt.

2,0-D-Motor

Die Dieselmotorenreihe des Rekord mit einem 2,1-Liter- und einem 2,0-Liter-Motor blieb unverändert, jedoch wurde die Leistung des 2,0 D auf 43 kW (58 PS) angehoben. Beide Motoren sind mit der Ricardo Comet V Wirbelkammer und Bosch Verteilerpumpe ausgerüstet und verfügen über einen im Saugrohr integrierten Luftfilter, welcher neben einer kompakteren Bauweise auch eine Geräuschreduzierung brachte.

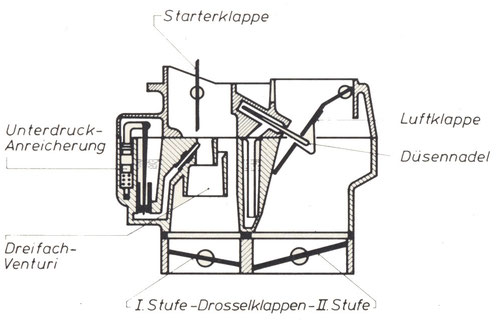

8. Vergaser (Varajet II)

Der Varajet-Vergaser, Bild 11, ist eine Neuentwicklung der GM Rochester Products Division, USA, bei dessen Konzeption die spezi-fischen europäischen Belange hinsichtlich Leistung,

Verbrauch

und Abgasgesetzgebung durch enge Zusammenarbeit mit Opel schon im Konstruktionsstadium berücksichtigt wurden. Die End-abstimmung des Vergasers wurde von Opel zusammen mit General Motors Strasbourg S. A. durchgeführt, wo der Vergaser auch gefertigt wird.

Der Varajet-Vergaser ist ein Fallstrom-Registervergaser mit Saugrohrweiten von 35 mm⌀ in der I. Stufe und 46 mm⌀ in der II. Stufe.

Charakteristisch sind die Dreifach-Venturi-Anordnung in der I. Stufe und die Laftklappe in der II. Stufe. Die weiteren Betriebssysteme sind:

- Leerlauf- und Zusatzgemischsystem

- Anreicherungssysteme

- Beschleunigungspumpensystem

- Startautomatiksystem

Das Leerlauf- sowie auch das Zusatzgemischsystem beziehen den Kraftstoff über eine Leerlauftauchdüse, welche über einen Quer-kanal beide Systeme versorgt. Die Gemischregulierschraube des Leerlaufsystems wird werkseitig eingestellt und durch eine Kunst-stoffkappe gesichert. Eine Änderung der Drosselklappenstellung oder der Gemischregulierschraube ist später nicht mehr not-wendig, da Drehzahländerungen aufgrund unterschiedlicher Motorreibung durch das Zusatzgemischsystem kompensiert werden können.

Das Zusatzgemischsystem ist so ausgelegt, daß eine Drehzahlkor-rektur bei weitgehend konstantem Leerlauf-CO-Gehalt möglich ist.

Das Hauptdüsensystem der I. Stufe hat ein dreifaches Venturi und ein Unterdruckanreicherungssystem. Zum exakten Anpassen der Kraftstoffmenge im Teillastbetrieb ist ein verstellbares Nadelventil

vorhanden, welches werkseitig eingestellt und verplombt wird. Durch dieses System werden minimale Schadstoffemissionen im Wirkungsbereich der I. Stufe erreicht.

Das Hauptdüsensystem der II. Stufe wird durch eine federbelastete Luftklappe, an der eine Nadel befestigt ist, gesteuert. Die Drossel-klappe wird mechanisch über einen Hebel von der I. Stufe

geöffnet. Damit kann der Unterdruck an der Luftklappe gegen eine Feder-kraft wirksam werden. Die sich öffnende Klappe zieht die Nadel aus der Düse. Die Nadelform ist so ausgeführt, daß jeder

Klappen-stellung die optimale Kraftstoffmenge zugemessen wird.

Die Luftklappe ist mit einer unterdruckgesteuerten Dämpferein-richtung versehen, welche bei plötzlicher Beschleunigung einen kontinuierlichen Ubergang von der I. Stufe zur II. Vergaserstufe

gewährleistet.

Neben der Unterdruckanreicherung hat der Vergaser ein durchsatzabhängiges Anreicherungssystem. Es setzt über ein kalibriertes Tauchrohr und eine Luftblende ein genau dosiertes

Kraftstoff/Luftgemisch zu. Die Austrittsöffnung liegt in einem Bereich abgeschwächten Unterdrucks und führt daher nur bei hohen Luftdurchsätzen zu einer zusätzlichen Anreicherung.

Das Beschleunigungspumpensystem besteht aus einem federbe-lasteten Pumpenkolben mit Rückholfeder, der in einem Pumpen-zylinder mit Saug- und Druckventil im Schwimmergehäuse inte-griert ist. Die

Pumpenfeder speichert während des schnellen Niederdrückens des Pumpenkolbens einen Teil der Bewegungs-energie und sorgt durch ein zeitlich verzögertes Entspannen dafür, daß eine gleichmäßige

Einspritzmenge während des Beschleuni-gungsvorgangs durch die Austrittsöffnung in den Lufttrichter der I. Stufe gesprüht wird.

Das Startautomatiksystem des Varajet II-Vergasers vereinigt mehrere Funktionen. Es dient dem Startvorgang und der optimalen Gemischlieferung in der Anwärmperiode, sperrt über ein Hebelsystem die

Drosselklappe der II. Stufe in der Anwärmperiode, und die Unterdruckdose für die Zwangsöffnung der Starterklappe dient gleichzeitig als Dämpfer-einrichtung für die Luftklappe der II. Stufe, wie

bereits vorher beschrieben.

Das Schließen der Starterklappe geschieht über eine Bimetallfeder.

Bei zunehmender Erwärmung dieser Bimetallfeder läßt die Schließ-kraft nach, und die Starterklappe öffnet sich kontinuierlich. Die Beheizung der Bimetallfeder erfolgt mittels zweier Keramik-Heizelemente (PTC = Positiver Temperaturkoeffizient). Eines dieser Elemente dient als Grundheizung, das zweite wird bei Erreichen einer bestimmten Temperatur innerhalb des Starterdeckels zugeschaltet. Der Vorteil dieser Konstruktion liegt in der Anpassungsfähigkeit der Startautomatik an die Bedürfnisse des Motors bei Einhaltung enger Toleranzen.

9. Kraftübertragung

Die Aggregate der Kraftübertragung - Kupplung, Getriebe und Achsantrieb - entsprechen im Grundkonzept dem Vorgänger-modell, sind aber weiter verbessert und neu abgestimmt worden.

Für den 2,0-E-Motor wurde der Durchmesser der Kupplungs-scheibe von 8 auf 8 1/2" vergrößert, um der höheren Leistung Rechnung zu tragen.

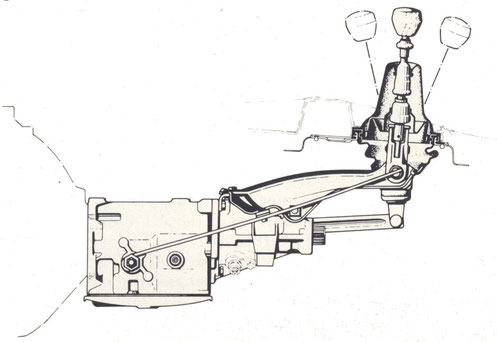

Das manuelle Getriebe mit Mittelschaltung wurde durch eine neue griffgünstigere Variante mit Sportschaltung ergänzt. Der externe Schaltmechanismus dieser Zwei-Stangen-Schaltung ist mittels eines

vibrationsisolierten Auslegers verlängert worden, Bild 12. Der

dadurch kurze, fast senkrecht stehende Schalthebel und die gewählten Gestängeübersetzun-gen erlauben bei geringen Schaltkräften sehr exaktes Schalten, zum Beispiel auch bei einer „schnellen S-Schaltung" (2-3/3-2).

Die Übersetzungen, der Gänge 1 bis 4 und des Rückwärtsganges mit 3,64/2,12/1,34/1,0/-3,52 ermöglichen in Verbindung mit den zugeordneten Achsübersetzungen

für die 2,0-S- und E-Motoren 3,67 (9:33), für den Caravan mit 1,7-N-Motoren 4,22 (9:38), und für alle anderen Motorversionen 3,89 (9:35)

nicht nur eine optimale Leistungsausnutzung, sondern auch eine wirtschaftliche Fahrweise.

Außerdem wurde durch eine völlige Überarbeitung der Zahnrad-geometrie eine erhebliche Reduzierung der Verzahnungsgeräusche erreicht.

Als Sonderausführung kommt wieder die bewährte Opel Automatic zum Einsatz. Die Abstimmung der den leistungsmäßig unter-schiedlichen Moto rvarianten zugeordneten Getriebemodelle wurde zwecks

bester Schaltqualität speziell auf das neue Wagenmodell zugeschnitten. Die Wählhebelbetätigung für die Automatic ist eine Neuentwicklung, bei der Komfort und Sicherheit besondere Beachtung

geschenkt wurde.

So erfolgt das Anheben des Sperrknopfes über zwei Stufen. Das Anheben der ersten Stufe ermöglicht aus den Stellungen „N" oder „D" heraus das Wählen nach Fahrstellung „2". Nach Überwindung eines

markanten Druckpunktes wird die zweite Stufe gezogen und die Stellungen „P", „R" und „1" sind somit wählbar. Als Beitrag zur passiven Sicherheit wurde der Wählhebelgriff neu gestaltet und mit

Polyurethan-schaum überzogen; der Wählhebel selbst ist im unteren Teil konstruktiv so ausgelegt, daß er im Falle eines Aufpralls abknickt. Grifform und Lage des Wählhebels auf dem Tunnel wurden

so gewählt, daß eine bequeme Betätigung aller Wählstellungen gewährleistet ist.

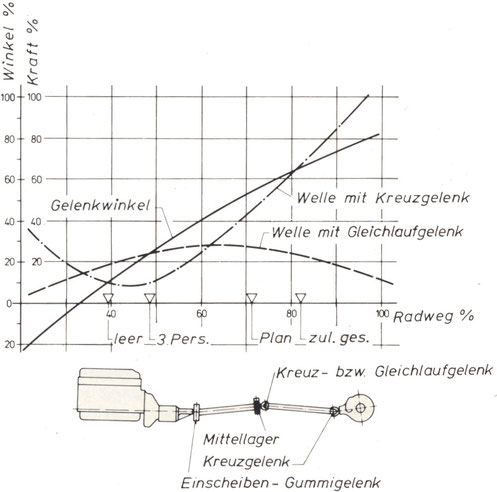

Die schon in der Phase des Vorgängermodells eingeführte technisch aufwendig konzipierte Gelenkwelle wurde, noch weiter verfeinert, auch für das neue Modell übernommen. Die Welle ist zweiteilig

ausgeführt mit elastisch-dämpfendem Einscheiben-Gummigelenk vorne an der Getriebeseite, Konstant-Gleich-laufgelenk in der Mitte und Kreuzgelenk hinten am Achsanschluß. Durch die Verstellbarkeit

des Gummi-Mittellagers, die Neuabstimmung und Begradigung aller Gelenkwinkel sowie die Verwendung des Gleichlaufgelenkes wird eine weitgehende Unabhängigkeit von Störimpulsen (Vibrationen,

Brummgeräusche) besonders am mittleren Gelenkpunkt erreicht, die durch die Federwege der Hinterachse und die dadurch sich ständig ändernden Gelenkwinkel verursacht werden. Außerdem bietet das

Gleichlaufgelenk gegenüber einem starren Kreuzgelenk eine zusätzliche axiale Entkoppelung (Schiebeweg) mit geringen Reibkräften auch bei hohen Drehmomenten.

Im Diagramm, Bild 13, wird der Unterschied der freien Mit-tellagerkräfte und der dadurch eingeleiteten Störimpulse zwischen einem konventionellen Kreuzgelenk und dem Gleichlaufgelenk in

Abhängigkeit vom Radweg bzw. Gelenkwinkel sehr deutlich.

Das am vorderen Gelenkpunkt verwendete Einscheiben-Gummigelenk arbeitet praktisch bei den nur kleinen Ablenk-winkeln ebenfalls als Gleichlauf-Komponente und wirkt aufgrund seiner

Materialeigenschaften sehr geräuschisolierend und schwingungsdämpfend.

Anschriften der Verfasser:

Ing. (grad.) Fritz Heckert

Essener Straße 20, 6090 Rüsselsheim

Dipl.-Ing. Herbert Oberhaus

Semmelweisweg 3, 6090 Rüsselsheim

Dipl.-Ing. Werner Schwärzel

Hermannstraße 6, 6096 Raunheim

Chef-Ing. Helmut Zincke

An den Weiden 130, 6090 Rüsselsheim